伺服压力机:汽车零部件精密装配的"智能之手"

2025-07-22 14:45:03

2025-07-22 14:45:03

浏览量: 743

浏览量: 743  作者:青岛奇力达

作者:青岛奇力达

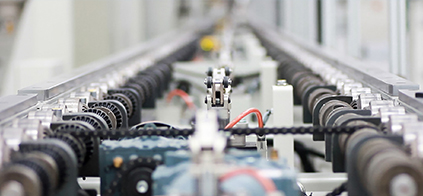

在汽车制造领域,每一个零部件的装配质量都关乎整车的安全与性能。传统液压和气动压力机由于精度不足、能耗高、缺乏过程监控等缺陷,已难以满足现代汽车工业对精密装配的严苛要求。伺服压力机(又称伺服压机或轴承压装机)作为新一代智能压装设备,正以其高精度、高效率、智能化的优势,成为汽车零部件制造企业的首选装备。

精密控制:让每个零件都严丝合缝

伺服压力机采用伺服电机直驱技术,通过闭环控制系统实现对压装过程的精确控制。与传统设备相比,其压装精度可达±0.01mm,压力控制精度±1%,完美解决了汽车零部件过盈配合装配的难题。

在发动机缸盖装配线上,伺服压力机通过多段速度控制,实现了从初始接触到完全压入的平稳过渡;在变速器轴承压装中,精确的力-位移控制避免了轴承游隙的偏差;在转向系统组件装配时,实时监测功能确保了每一个销轴的装配质量。这些过去需要熟练工人反复调试的工艺,现在通过伺服压力机的程序化控制得以完美实现。

智能监控:质量防线前移的革命

伺服压力机最核心的优势在于其全过程质量监控能力。设备内置高精度传感器,能够实时采集压装过程中的力和位移数据,并自动生成力-位移曲线。通过分析曲线特征,系统可以即时判断压装质量,实现100%在线检测。

某知名汽车零部件企业采用奇力达伺服压力机后,轴承压装不良率从原来的3%降至0.1%以下。其质量工程师表示:"传统的压装设备只能在完成后测量尺寸,而伺服压力机让我们看到了整个压装过程。任何微小的异常都能被立即发现,这彻底改变了我们的质量控制模式。"

高效节能:降本增效的双重保障

伺服压力机在提升质量的同时,还为企业带来了显著的经济效益。其伺服电动系统比传统液压机节能77%,比气动系统节能90%。在实际生产中,一台中型伺服压力机每年可节省电费约5-8万元。

生产效率方面,伺服压力机通过优化压装曲线和减少无效行程,可将生产节拍提高20%以上。柳州某汽车零部件厂引入伺服压机系统后,单条生产线年产能提升了15万件,同时减少了3个操作岗位的人力成本。

数据赋能:智能制造的基石

现代伺服压力机不仅是生产设备,更是企业数字化转型的重要支点。设备生成的压装数据可直接对接MES系统,为产品质量追溯提供完整依据。部分高端机型还支持工艺参数云端存储和调用,实现跨厂区的标准化生产。

长安汽车通过伺服压机系统建立了完整的压装工艺数据库,不仅提升了当前生产效率,更为新车型开发积累了宝贵的技术参数。这种数据驱动的生产模式,正在重塑汽车零部件制造业的竞争格局。

结语

从精密控制到智能监控,从高效节能到数据赋能,伺服压力机正在重新定义汽车零部件装配的标准。在汽车工业向电动化、智能化发展的今天,伺服压力机(伺服压机/轴承压装机)已成为企业提升产品质量、降低生产成本、实现智能制造的关键装备。

对于寻求技术升级的汽车零部件企业而言,选择适合的伺服压力机不仅是一次设备更新,更是面向未来的战略布局。让我们携手伺服压力机技术,共同推动中国汽车零部件制造业迈向更高水平!

上一篇: 浮动打磨头3大优势解析:如何提升机器人去毛刺效率?

上一篇: 浮动打磨头3大优势解析:如何提升机器人去毛刺效率? 推荐新闻

推荐新闻

2025.09.08

2025.09.08

鲁公网安备37021402002273

鲁公网安备37021402002273